锥度牙是指牙型截面带有锥度的螺纹或齿形结构,其直径沿轴线方向均匀变化,常用于需要紧密连接、密封或传动的机械部件,如石油管接头、液压阀体、机床主轴等,根据锥度大小、牙型精度、材料特性及生产批量的不同,锥度牙的加工方法可分为车削、铣削、滚压、螺纹磨削等,每种方法在原理、适用场景及工艺控制上各有特点。

车削加工车削是锥度牙最常用的加工方法,尤其适合单件、小批量生产及复杂锥度牙的加工,通过调整车床机构或数控程序,可实现不同锥度精度的牙型加工。

-

传统车床车削

(图片来源网络,侵删)

(图片来源网络,侵删)- 原理:通过调整车床小刀架角度、使用靠模装置或偏移尾座,使车刀轨迹与锥度牙母线平行,从而车出锥形牙型。

- 小刀架转位法:将小刀架旋转角度等于锥度半角(α/2),手动进给车削,适合短锥度牙(锥度长度≤100mm)。

- 靠模法:利用靠模装置控制刀架运动,靠模角度等于锥度半角,适合批量生产,锥度精度可达IT7级。

- 尾座偏移法:将尾座横向偏移一定距离S(S=L·D/(2l),L为工件长度,D为锥度大端直径,l为锥度长度),适合长轴类锥度牙外螺纹加工。

- 工艺要点:刀具需严格对准工件轴线,牙型角通过样板或角度仪校准;切削速度碳钢取50-80m/min,合金钢取30-60m/min,进给量取0.1-0.3mm/r,避免因切削力导致锥度偏差。

- 原理:通过调整车床小刀架角度、使用靠模装置或偏移尾座,使车刀轨迹与锥度牙母线平行,从而车出锥形牙型。

-

数控车床车削

- 原理:采用G92或G76指令编程,通过X轴、Z轴联动控制刀具轨迹,直接加工锥度牙,无需机械调整。

- 优势:锥度精度可达IT6级以上,适合复杂锥度(如变锥度、多头锥螺纹),加工效率较传统车床提高3-5倍,可通过CAD/CAM软件生成加工程序,减少人为误差。

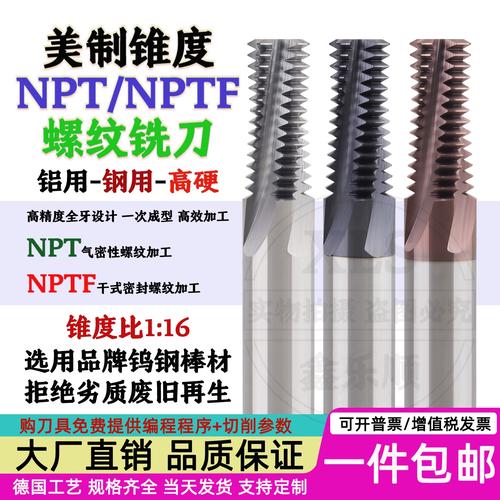

铣削加工铣削适用于大直径、长锥度牙或高硬度材料的加工,可分为普通铣削和数控铣削,通过分度头或三轴联动实现牙型成型。

-

普通铣床铣削

- 原理:将工件安装在分度头上,调整分度头仰角等于锥度角(α),用螺纹铣刀(或成形铣刀)沿工件轴向进给,逐齿铣削牙型。

- 工艺要点:铣刀需与工件轴线等高,分度头分度精度影响螺距误差,适合螺距较大(P≥3mm)、锥度较缓(α≤10°)的锥度牙,表面粗糙度Ra可达3.2μm。

-

数控铣床/加工中心铣削

- 原理:利用三轴或五轴联动,通过球头铣刀或螺纹铣刀的圆弧插补运动,直接铣削出锥度牙型。

- 优势:可加工复杂空间锥度牙(如锥管螺纹密封面),精度可达IT5级,适合淬硬钢(HRC45-55)等难加工材料;通过参数化编程,可快速切换不同锥度规格,柔性高。

滚压加工滚压属于无屑加工,通过塑性变形形成牙型,适用于塑性材料(如碳钢、铝合金、铜合金)的外锥度牙批量生产。

- 原理:使用一对滚丝轮(或搓丝板),其螺纹牙型与工件牙型相反,滚轮旋转并径向进给,挤压工件表面形成锥度牙。

- 工艺要点:

- 毛坯直径需精确计算(d=D-0.1P,D为中径,P为螺距),直径过大会导致滚压力过大,过小则牙型不完整。

- 滚压力根据材料硬度调整(碳钢取800-1500kN),滚轮转速一般为50-200r/min,冷却液采用极压乳化液,减少粘屑。

- 优势:生产效率高(单件时间≤10s),牙型表面强化(硬度提升20%-30%,疲劳强度提高50%),表面粗糙度Ra可达0.8-1.6μm;缺点不适合脆性材料(如铸铁、淬火钢)及内锥度牙加工。

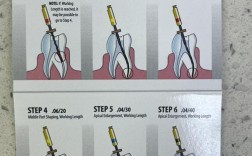

螺纹磨削螺纹磨削是高精度锥度牙的最终加工方法,主要用于淬硬材料(HRC58-62)或高精度传动件(如精密机床丝杠、航空螺纹)。

- 原理:在螺纹磨床上,用成形砂轮修整出牙型轮廓,通过工件旋转与轴向移动的合成运动,磨削出锥度牙。

- 工艺要点:

- 砂轮选择:白刚玉砂轮用于碳钢,立方氮化硼砂轮用于硬质合金,线速度取25-35m/s。

- 磨削参数:工件转速1-3r/min,径向进给量0.01-0.05mm/双行程,光磨次数≥2次,确保表面质量。

- 优势:精度可达IT3-IT5级,表面粗糙度Ra≤0.4μm,可加工小螺距(P≤0.5mm)、高硬度锥度牙;缺点是加工效率低,成本高,适合大批量高精度生产。

不同加工方法对比

| 加工方法 | 适用锥度范围 | 精度等级(IT) | 表面粗糙度Ra(μm) | 生产效率 | 适用材料 | 成本 |

|---|---|---|---|---|---|---|

| 车削(传统) | 1:4~1:100 | 6~8 | 2~6.3 | 中 | 碳钢、合金钢、铸铁 | 低 |

| 车削(数控) | 1:10~1:50 | 5~6 | 6~3.2 | 高 | 各类材料 | 中 |

| 铣削(普通) | 1:10~1:50 | 6~7 | 2~6.3 | 中低 | 碳钢、合金钢 | 中 |

| 铣削(数控) | 1:16~1:32 | 5~6 | 6~3.2 | 高 | 淬硬钢、钛合金 | 高 |

| 滚压 | 1:16~1:32 | 4~6 | 8~1.6 | 很高 | 塑性材料(碳钢、铝) | 低 |

| 螺纹磨削 | 1:16~1:32 | 3~5 | 4~0.8 | 低 | 淬硬钢、硬质合金 | 很高 |

应用场景选择

- 石油管螺纹(如NPT):优先选滚压(批量生产)或数控车削(小批量),密封性要求高时需磨削。

- 液压阀体锥螺纹(如BSPP):选数控车削或铣削,保证牙型角与锥度双重精度。

- 精密机床主轴锥螺纹:必须采用螺纹磨削,确保传动精度与耐磨性。

注意事项

- 精度控制:车削时需定期检查刀具磨损,铣削与磨削需控制机床热变形,滚压前需校准滚轮牙型。

- 材料适应性:脆性材料(铸铁、陶瓷)避免滚压,高硬度材料(淬火钢)优先磨削或数控铣削。

- 密封性要求:锥度牙需保证锥度与中径同步达标,用螺纹量规或三针测量法检测,必要时进行密封试验。

相关问答FAQs

Q1:锥度牙加工时如何保证锥度精度?

A:保证锥度精度需从机床调整、刀具安装、工艺参数及检测四方面控制:①传统车床采用靠模或尾座偏移时,需通过试切校准偏移量;数控车床需验证G代码轨迹,确保锥度半角误差≤±5′。②刀具安装必须对准工件轴线,避免“扎刀”导致锥度偏差。③切削时采用低速、小进给,减少切削力变形;滚压需控制毛坯直径公差≤0.02mm。④加工中用锥度环规/塞规检测,合格后用三坐标测量仪复测锥度与中径。

Q2:不同锥度牙加工方法如何根据需求选择?

A:选择需综合考虑精度、材料、批量及成本:①精度要求低(IT7级以下)、小批量选传统车削;中等精度(IT5-6级)、中批量选数控车削或铣削;高精度(IT3-5级)选螺纹磨削。②塑性材料(碳钢、铝)大批量选滚压,硬材料(淬火钢)选磨削或数控铣削。③成本敏感时,优先选车削或滚压;允许高成本时,高精度场景选磨削。④特殊锥度(如变锥度、多头)必须选数控车削或铣削。