带环焊接在工业制造中占据重要地位,广泛应用于石油化工、管道工程、机械制造、航空航天等领域,涉及环形工件(如法兰、管道对接环缝、轴承座、大型法兰盘等)的连接与修复,其焊接质量直接关系到结构的安全性与使用寿命,需根据材料特性、工件规格、使用环境等因素选择合适的焊接方法,并严格控制工艺参数。

带环焊接的常用方法及特点

带环焊接的核心在于环形焊缝的形成,不同焊接方法适用于不同材料、厚度及精度要求的工件,以下是主流焊接方法的详细分析:

焊条电弧焊(SMAW)

焊条电弧焊是最早应用的焊接方法之一,通过焊条与工件间电弧加热熔化金属,形成焊缝,其设备简单、操作灵活,适用于野外作业及复杂位置焊接。

- 适用材料:碳钢、低合金钢、不锈钢等,尤其适用于厚壁环形工件(如δ≥10mm的管道环缝)。

- 工艺要点:根据材料选择焊条(如低碳钢用E4303,不锈钢用A102),采用短弧焊接,控制焊条角度(70°-80°)保证熔深,多层多道焊减少变形。

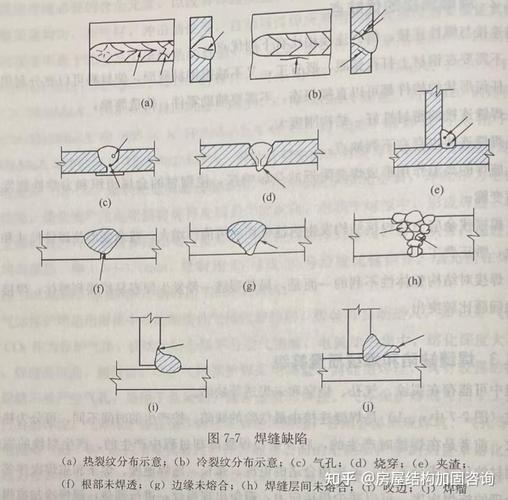

- 优势:成本低,适应性强;劣势:效率低,焊缝质量依赖焊工技能,易产生气孔、夹渣等缺陷。

钨极氩弧焊(TIG)

钨极氩弧焊利用钨极作为电极,氩气作为保护气体,电弧稳定,焊缝成形美观,热影响区小。

- 适用材料:不锈钢、钛合金、铜合金、镍基合金等对焊缝质量要求高的材料,尤其适合薄壁(δ≤8mm)精密环形工件(如食品级管道、医疗器械环缝)。

- 工艺要点:直流正接(DCRP)用于不锈钢、碳钢,交流(AC)用于铝合金;控制氩气流量(10-15L/min),采用高频引弧,小电流、快速焊减少热输入。

- 优势:焊缝质量高,成形好;劣势:效率低,成本高,对焊工操作技能要求极高。

熔化极气体保护焊(MIG/MAG)

熔化极气体保护焊以连续送进的焊丝作为电极,气体(CO₂、Ar或混合气)保护熔池,生产效率高,适用于中厚板环形工件自动化焊接。

- 适用材料:碳钢、低合金钢、不锈钢(MIG用纯Ar,MAG用Ar+CO₂混合气)。

- 工艺要点:选择合适焊丝(如碳钢用ER50-6,不锈钢用ER308L),控制干伸长(10-15mm),电压与电流匹配(如φ1.2mm焊丝,电流200-300A,电压25-35V)。

- 优势:效率高,熔深大,适合自动化;劣势:风敏感性强,室外需防风措施,焊缝飞溅较多。

等离子弧焊(PAW)

等离子弧焊利用压缩电弧(温度高达20000℃以上),能量密度集中,穿透力强,可一次焊透厚板,适合高精度环形焊缝。

- 适用材料:耐热合金、钛合金、不锈钢等难焊材料,适用于厚壁(δ=3-30mm)环形工件(如核电站管道环缝)。

- 工艺要点:转移弧模式(穿透焊),控制离子气(Ar)和保护气流量,采用小孔效应实现单面焊双面成形。

- 优势:焊缝质量高,变形小,可焊厚度范围大;劣势:设备复杂,成本高,对坡口加工精度要求高。

激光焊(LBW)

激光焊利用高能量密度激光束加热熔化金属,焊接速度快,热影响区极小,适合精密、小型环形工件。

- 适用材料:高强钢、钛合金、铝合金、铜合金等,适用于薄壁(δ≤6mm)精密环形件(如传感器外壳、电子元件环缝)。

- 工艺要点:控制激光功率(1-5kW)、焊接速度(0.5-2m/min),配合保护气体(He或Ar)防止氧化,采用填丝焊改善间隙适应性。

- 优势:热输入低,变形极小,焊缝深宽比大;劣势:设备昂贵,对工件装配精度要求极高(间隙≤0.1mm)。

不同焊接方法的对比与应用选择

为更直观对比各方法特点,以下表格汇总关键参数:

| 焊接方法 | 适用厚度(mm) | 焊缝质量 | 效率 | 成本 | 典型应用场景 |

|---|---|---|---|---|---|

| 焊条电弧焊 | ≥3 | 中等 | 低 | 低 | 野外管道、厚壁法兰环缝 |

| 钨极氩弧焊 | 5-8 | 高 | 低 | 高 | 薄壁不锈钢管、精密环件 |

| 熔化极气保焊 | 1-25 | 较高 | 高 | 中等 | 中厚板管道、法兰自动化焊接 |

| 等离子弧焊 | 3-30 | 高 | 中等 | 高 | 核电、化工厚壁管道环缝 |

| 激光焊 | ≤6 | 极高 | 极高 | 极高 | 电子、汽车精密环形件 |

带环焊接的工艺控制要点

-

焊前准备

- 坡口加工:根据板厚选择坡口形式(V型、U型、X型),确保角度(30°-60°)、间隙(1-3mm)、钝边(0-2mm)符合规范,避免未焊透或烧穿。

- 清理:彻底清除坡口及两侧20mm范围内的油污、锈迹、氧化皮(不锈钢需用丙酮擦拭),防止气孔、夹渣。

- 组对:控制错边量≤壁厚的10%且≤2mm,采用工装夹具固定环形工件,减少角变形和椭圆度偏差。

-

焊接参数选择

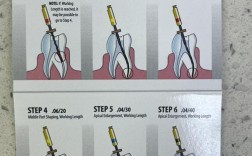

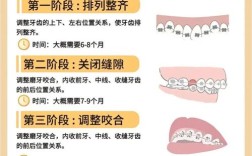

电流、电压、焊接速度需匹配材料与厚度:例如TIG焊不锈钢(δ=4mm),电流90-120A,电压10-14V,速度120-150mm/min;MAG焊碳钢(δ=12mm),电流220-280A,电压26-32V,速度200-300mm/min。 (图片来源网络,侵删)

(图片来源网络,侵删) -

焊接顺序与变形控制

- 环形焊缝采用分段退焊法或对称焊法,将环缝分成4-8段,对称方向焊接,分散热量,减少应力集中。

- 大直径环缝(如D≥1000mm)可采用跳焊法,避免局部过热变形。

- 重要工件焊后进行消除应力热处理(如碳钢600-650℃回火,不锈钢850-900℃固溶处理)。

-

焊后检验

- 外观检查:用放大镜或肉眼检查焊缝表面是否有裂纹、咬边、未焊满等缺陷。

- 无损检测:RT(射线检测)或UT(超声检测)检测内部缺陷,PT(渗透检测)或MT(磁粉检测)检测表面裂纹。

常见问题及解决措施

- 变形过大:原因包括焊接参数过大、顺序不合理、刚性不足,解决措施:采用反变形法(预留1-2°反变形角)、增加临时支撑、小电流快速焊。

- 气孔:原因包括坡口清理不净、焊材受潮、保护气体不纯,解决措施:焊条/焊丝烘干(酸性焊条150℃×1h,碱性焊条350℃×2h),氩气纯度≥99.99%,焊接时避免电弧拉长。

- 裂纹:原因包括氢含量高、应力集中、冷却速度过快,解决措施:选用低氢焊材,焊前预热(低合金钢150-200℃),控制层间温度≤300℃,焊后缓冷。

相关问答FAQs

Q1:带环焊接时如何有效控制焊接变形?

A1:控制焊接变形需从设计、工艺、操作三方面入手:①设计上优化坡口形式(尽量采用对称坡口),减少焊缝填充量;②工艺上采用分段退焊、对称焊等顺序,使用工装夹具增加刚性,预留反变形量(如环形工件预留1-2°角);③操作上选用小电流、快速焊,减少热输入,多层多道焊时每道焊缝冷却后再焊下一道,对于大直径环缝,还可采用跳焊法,避免局部热量集中。

Q2:不锈钢带环焊接为何优先选用TIG焊?

A2:不锈钢带环焊接优先选用TIG焊,主要基于以下原因:①TIG焊电弧稳定性高,热影响区小(约1-3mm),可减少不锈钢晶间腐蚀倾向;②氩气保护效果好,焊缝合金元素烧损少,耐腐蚀性优于其他方法;③焊缝成形美观,表面光滑,无需过多加工,适用于食品、医药等洁净管道;③控制精确,尤其适合薄壁(δ≤6mm)不锈钢管焊接,避免烧穿或变形,对于厚壁不锈钢,也可采用TIG焊打底+MAG焊填充盖面的组合工艺,兼顾质量与效率。