矽离子抛光是一种基于高能离子束轰击原理的先进表面处理技术,通过将硅离子(Si⁺)加速至特定能量后轰击材料表面,利用物理溅射效应与表面扩散机制实现微观平整化,从而达到超光滑表面(粗糙度可达纳米级)的目标,该技术因无机械接触、无化学污染、精度高等特点,在半导体制造、光学元件、精密器械等领域具有重要应用价值。

矽离子抛光的基本原理

矽离子抛光的核心是通过离子源产生高纯度硅离子,经电场加速后形成定向离子束,垂直轰击样品表面,当离子能量(通常为100-5000eV)高于材料表面原子结合能时,表面微观凸起区域的原子优先被溅射去除,同时轰击产生的局部热量(约100-300℃)促进表面原子扩散,使凹谷区域逐渐填充,最终实现原子级平整,整个过程在高真空(10⁻⁴ Pa以上)环境中进行,可避免气体分子对离子束的散射及表面氧化,保证抛光质量。

矽离子抛光的工艺流程

- 预处理:样品经超声清洗(去除颗粒、油污),部分材料需通过化学机械抛光(CMP)预粗抛,确保初始表面平整度误差<1μm。

- 真空系统启动:腔体抽真空至10⁻⁵ Pa,减少气体残留对离子束的干扰。

- 离子束生成与聚焦:采用射频等离子体源或电子回旋共振(ECR)源电离硅靶材(纯度≥99.999%),生成Si⁺;通过电磁透镜聚焦离子束,束斑直径可调至0.1-10mm。

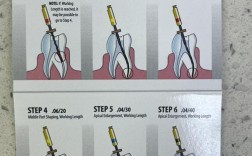

- 轰击处理:样品台旋转(10-100rpm),离子束以0°-10°倾斜角轰击表面,控制离子剂量(10¹⁶-10¹⁸ ions/cm²)与能量(根据材料硬度调整,如硅片常用200-1000eV)。

- 后处理与检测:抛光后用去离子水冲洗,原子力显微镜(AFM)或白光干涉仪检测表面粗糙度,椭圆偏振仪测量厚度变化。

矽离子抛光的优势与应用

优势:

- 无应力损伤:相比机械抛光,无接触式加工避免脆性材料(如陶瓷、玻璃)开裂;

- 超光滑表面:可实现Ra<0.1nm的镜面效果,适用于高精度光学元件;

- 材料普适性:可处理硅、锗、金属、陶瓷等多种材料,尤其适合半导体硬质衬底;

- 可控性强:通过调节能量、剂量、角度,可精确控制抛光速率(0.1-100nm/min)及选择性去除。

应用领域:

- 半导体:硅/锗晶圆抛光,减少晶格损伤,提升芯片良率;

- 光学:激光反射镜、透镜、棱镜的超光滑加工,降低光散射;

- 精密器械:轴承、模具、手术刀具的表面强化,延长使用寿命;

- 生物医学:钛合金植入体表面抛光,提高生物相容性。

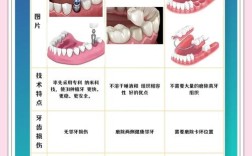

不同抛光方法对比

| 参数 | 矽离子抛光 | 机械抛光 | 化学抛光 |

|---|---|---|---|

| 原理 | 离子溅射与扩散 | 机械研磨与摩擦 | 化学腐蚀与溶解 |

| 表面粗糙度 | Ra<0.1nm | Ra 0.5-5μm | Ra 0.2-1μm |

| 适用材料 | 半导体、脆性材料 | 金属、陶瓷 | 金属、部分非金属 |

| 残余应力 | 无 | 残余拉应力 | 残余压应力 |

| 效率 | 中等(0.1-100nm/min) | 高(1-10μm/min) | 中等(0.5-5μm/min) |

| 成本 | 高(设备复杂) | 低(设备简单) | 中等(化学试剂成本) |

相关问答FAQs

问:矽离子抛光是否会导致材料表面成分变化?

答:通常不会,矽离子抛光是纯物理溅射过程,仅去除表面原子,不引入新元素(除非使用掺杂硅靶),但若材料含易挥发元素(如碳、硫),高温轰击可能导致少量损失,需通过控制能量(<2000eV)和剂量(<10¹⁷ ions/cm²)优化,或采用低温样品台(<50℃)抑制热效应。

问:如何提高矽离子抛光的效率?

答:可通过以下方式优化:①提高离子束流密度(如增加等离子体源功率),但需避免束流不稳定导致表面粗糙;②采用多离子束协同轰击(如双束源交叉扫描),减少边缘效应;③优化样品台旋转速度(与束斑直径匹配,确保均匀性);④预处理阶段通过CMP预抛光,减少最终离子抛光时间。