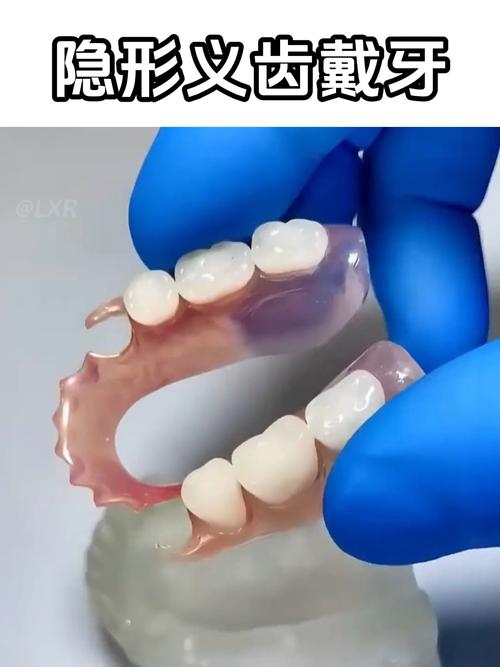

隐形义齿通常不使用“铸造”工艺!

“铸造”是指将熔化的金属(如金合金、钴铬合金、钛合金等)在压力下注入到由蜡型形成的型腔内,冷却后形成金属部件的工艺,而“隐形义齿”主要指的是使用高分子弹性材料(如尼龙树脂、聚丙烯酸酯树脂等)制作的义齿,其核心工艺是注塑成型,而不是金属铸造。

您问的“隐形义齿铸道方法”实际上是一个概念上的混淆,在隐形义齿的制作中,不存在传统意义上的“铸道”。

隐形义齿制作中对应“铸道”功能的部分是什么?

在注塑成型工艺中,引导熔融塑料流入型腔(即义齿树脂模型)的通道系统,被称为浇注系统或流道系统,这个系统承担了类似金属铸造中“铸道”的功能:

- 引导熔融塑料:从注塑机喷嘴流向型腔(义齿模型)。

- 传递压力:将注塑机的压力传递到型腔内的塑料,使其填充紧密。

- 排气:允许型腔内的空气在塑料填充时排出。

- 补缩:在塑料冷却收缩时,提供额外的材料补充(虽然不如金属铸造那么关键)。

- 冷料收集:引导前端冷却的塑料进入冷料井,避免其进入型腔影响产品质量。

隐形义齿注塑系统(类似“铸道”系统)的设计要点:

虽然不叫“铸道”,但设计一个高效、合理的注塑系统对于制作出高质量的隐形义齿至关重要,以下是设计要点:

-

浇口位置:

- 核心原则: 选择在义齿非功能区、非美观区、承力较小的区域。

- 常见位置:

- 舌侧/腭侧: 最常用的位置,远离颊侧和咬合面,不影响美观和功能。

- 基托边缘: 在基托的相对隐蔽边缘处开设浇口。

- 卡环连接体下方: 如果卡环设计允许,可在连接体下方设置浇口。

- 避免位置: 颊侧、唇侧、前牙区、咬合接触区、卡环体部等关键位置。

- 考虑因素: 塑料流动路径最短、填充均匀、避免熔接痕(两条流动塑料相遇的线,可能影响强度和外观)、便于后期去除浇口痕迹。

-

浇口类型:

- 点浇口: 最常用,截面为圆形或椭圆形,尺寸较小(直径通常在1.0mm - 2.5mm之间),优点是去除方便,痕迹小;缺点是压力损失稍大,可能需要较高的注射压力。

- 侧浇口: 沿型腔侧面开设的矩形截面浇口,优点是流动平稳;缺点是去除痕迹较大,可能影响美观区(需谨慎使用)。

- 扇形浇口: 截面逐渐变薄的浇口,优点塑料进入型腔时流速较低,流动平稳,减少喷射;缺点是去除痕迹较大。

- 针阀式热流道浇口: 在自动化生产中可能使用,但手工制作隐形义齿的型盒通常不涉及复杂的热流道系统。

- 选择: 对于手工制作的隐形义齿,点浇口是最常用和推荐的选择。

-

流道设计:

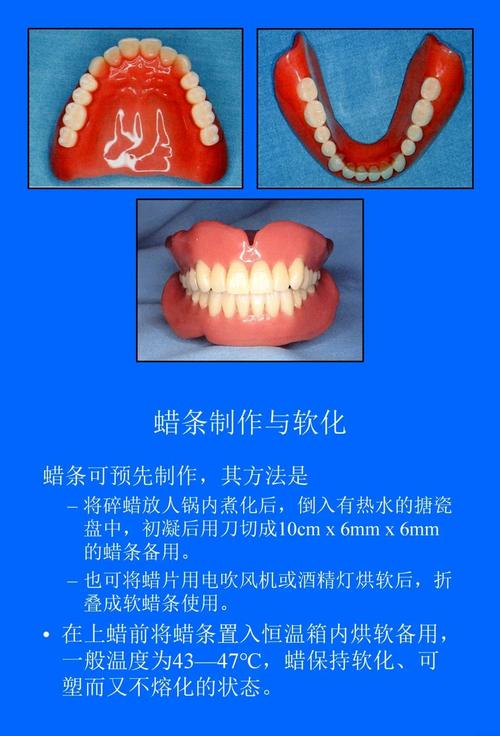

(图片来源网络,侵删)

(图片来源网络,侵删)- 作用: 连接浇口和注塑机喷嘴(或主流道),引导塑料平稳流动。

- 形状: 最常用的是圆形截面流道(压力损失小,热量损失少)或梯形截面流道(易于加工脱模)。

- 尺寸: 需要平衡,过小会导致压力损失大、填充困难、易过早冷却;过大会增加塑料消耗、延长冷却时间、增加内应力,通常直径在3mm - 8mm之间,根据义齿大小和复杂程度调整。

- 布局: 尽量缩短流道长度,减少弯折,保证塑料流动顺畅,避免死角,防止塑料滞留降解。

-

冷料井:

- 作用: 收集流道和浇口处最先进入型腔的、已冷却的塑料(冷料),防止其进入型腔造成填充不足、熔接痕或表面缺陷。

- 位置: 通常设置在流道末端或浇口对面。

- 设计: 体积应能容纳足够的冷料,深度通常为流道直径的1.5倍左右。

-

排气:

- 重要性: 型腔内的空气必须在塑料填充前或填充时完全排出,否则会产生气泡、缺料、烧焦(困气压缩产生高温)等缺陷。

- 排气方式:

- 分型面排气: 利用型盒上下模或左右模之间的配合间隙排气(最常用)。

- 排气槽: 在型腔最后填充或困气区域附近,沿分型面开设非常浅(0.02mm - 0.05mm深)、窄(0.1mm - 0.3mm宽)的排气槽。

- 顶杆配合间隙排气: 利用顶杆与顶杆孔之间的微小间隙排气。

- 真空辅助: 在注塑过程中对型腔抽真空,效果最好但设备要求高。

-

考虑材料特性:

- 流动性: 不同牌号的尼龙树脂流动性不同,影响浇口尺寸和注射压力。

- 热性能: 熔点、热稳定性、收缩率等影响流道设计、冷却时间和工艺参数设置。

- 粘度: 影响流动阻力和压力损失。

总结与关键点:

- 概念澄清: 隐形义齿制作的核心工艺是注塑成型,不是金属铸造,不存在传统意义上的“铸道”。

- 对应概念: 在注塑工艺中,引导塑料流入型腔的通道系统称为浇注系统或流道系统,它承担了类似“铸道”的功能。

- 设计核心: 设计一个高效、合理的浇注系统(包括浇口、流道、冷料井)和良好的排气是成功制作隐形义齿的关键。

- 浇口设计: 位置(隐蔽、非功能区)、类型(点浇口常用)、尺寸(适中)是重中之重。

- 流道设计: 圆形截面为主,尺寸适中,布局流畅。

- 排气至关重要: 确保型腔内空气完全排出,避免气泡等缺陷。

- 材料特性: 必须根据所用树脂的具体特性(流动性、热性能等)来优化系统设计和工艺参数。

当您在制作隐形义齿时,需要思考的不是“如何设置铸道”,而是“如何设计浇口位置、选择合适的浇口类型、设计流道、设置冷料井以及如何有效排气”,这些设计的质量直接决定了最终义齿的密合度、强度、美观性和无缺陷程度,建议在实际操作中,参考所用树脂材料供应商提供的技术指南,并结合经验不断优化。