种植牙工厂的制作流程是一个高度精密、多学科交叉且严格受控的现代化制造过程,融合了材料科学、精密机械、生物医学工程、无菌技术和质量管理体系,以下是详细的制作流程步骤:

原材料准备与检验

- 材料选择:

- 种植体: 主要使用医用级纯钛(如Ti-6Al-4V ELI)或钛合金,因其优异的生物相容性、耐腐蚀性、强度和弹性模量接近骨骼。

- 基台: 常用钛合金(Ti-6Al-4V)、氧化锆(ZrO₂,全瓷)或聚醚醚酮(PEEK)等,钛合金强度高,氧化锆美观性好,PEEK弹性模量接近骨组织。

- 牙冠: 主要使用氧化锆(全瓷)、钴铬合金(金属烤瓷)、玻璃陶瓷(如e.max)等。

- 原材料检验:

- 供应商资质审核。

- 材料化学成分分析(确保符合ISO 5832等标准)。

- 力学性能测试(拉伸强度、屈服强度、延伸率、硬度等)。

- 微观结构检查(确保无缺陷)。

- 生物相容性测试(细胞毒性、致敏性、遗传毒性等)。

- 材料批次追溯性管理。

数字化设计与规划

- 数据获取:

- 工厂接收来自牙科诊所或实验室的数字化订单,包含患者口腔数据(通常是口内扫描获取的数字模型或CBCT/CT数据)。

- 数据格式转换(如STL, OBJ, DICOM)。

- 计算机辅助设计:

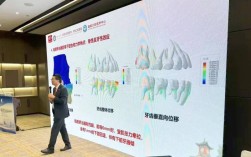

- 种植体设计: 根据植入位置、骨质条件、修复需求,设计种植体的外形(锥形/柱形)、螺纹形态(深度、角度、间距)、平台直径、连接方式(内连接/外连接、锥度等),优化设计以获得初期稳定性和长期骨结合。

- 基台设计: 根据种植体平台、修复体类型(单冠、桥、覆盖义齿)、对位道、美学需求(穿龈轮廓、肩台位置)设计基台形态、连接接口、穿龈高度、角度。

- 牙冠设计: 在基台或种植体模型上设计牙冠的形态、颜色、咬合关系、邻接关系、咬合接触点。

- 软件应用: 使用专业CAD软件(如Exocad, 3Shape Dental System, Dental Wings等)进行设计,并进行虚拟装配检查。

- 设计验证与优化:

- 检查设计是否符合解剖学、生物力学和美学要求。

- 进行有限元分析模拟受力情况,优化结构。

- 检查与邻牙、对颌牙、咬合的关系。

- 设计师审核确认。

数字化制造

- 计算机辅助制造:

- CAM编程: 将经过验证的CAD模型转换为CAM程序,规划加工路径、刀具选择、切削参数(转速、进给速度、切削深度)。

- 增材制造:

- 选择性激光熔化: 主要用于钛合金种植体和复杂钛基台,在惰性气体保护下,高能激光粉末床逐层熔化金属粉末(钛合金),层层堆积成型,优点是制造复杂结构能力强,材料利用率高。

- 光固化成型: 主要用于氧化锆基台和牙冠,使用光敏树脂(氧化锆浆料)在紫外光下层层固化成型,后续需进行脱脂和高温烧结。

- 减材制造:

- 计算机数控铣削: 主要用于氧化锆块、钛合金块、钴铬合金块等,使用高精度CNC机床,通过高速旋转的硬质合金或金刚石刀具,从固体坯料上精确去除多余材料,加工出最终形状,精度极高,表面质量好,适合复杂曲面和精密配合。

- 电火花加工: 主要用于加工硬质合金或需要极高精度的复杂形状(如某些特殊螺纹),利用电腐蚀原理去除材料。

- 3D打印(增材制造):

- 金属打印: 如上所述的SLM技术。

- 陶瓷打印: 如DLP技术用于氧化锆。

后处理与精加工

- 去除支撑: 对于增材制造件,需小心去除打印过程中用于支撑悬空结构的支撑材料。

- 热处理:

- 烧结: 氧化锆部件(无论是打印还是铣削坯料)必须经过高温烧结(gt;1400°C)以获得最终密度、强度和稳定性,钛合金部件有时也进行退火等热处理以优化性能。

- 热等静压: 用于消除内部孔隙,提高钛合金部件的疲劳强度和可靠性。

- 精加工:

- CNC精加工: 对关键配合面(如种植体-基台连接界面、基台-牙冠连接界面)进行最终的精密铣削或研磨,确保尺寸精度和表面光洁度达到微米级。

- 研磨/抛光: 对种植体表面、基台穿龈部分、牙冠表面等进行精细研磨和抛光,达到特定的表面粗糙度要求(如Ra < 0.2μm),以利于清洁和美观。

- 表面处理:

- 喷砂酸蚀: 这是种植体表面处理的核心技术,通过大颗粒喷砂(形成宏观粗糙度)和酸蚀(形成微观坑洞和纳米级结构),显著增加表面积和表面能,促进骨细胞附着和骨结合,常用酸包括盐酸、硫酸、氢氟酸等。

- 阳极氧化: 在钛表面生成一层可控厚度的二氧化钛(TiO₂)氧化膜,可改变颜色(如灰色、黑色),进一步增加表面粗糙度和生物活性。

- 羟基磷灰石涂层: 通过等离子喷涂等方法在钛表面喷涂一层生物陶瓷涂层(HA或TCP),提供骨传导性,加速骨结合,但长期稳定性存在争议。

- 钛浆喷涂: 形成多孔钛表面,利于骨长入。

- 激光表面处理: 如激光蚀刻、激光熔融,可创造特定形貌的表面。

清洗与消毒

- 精密清洗:

- 使用超声波清洗,在多种清洗剂(如中性洗涤剂、酸、碱、有机溶剂)中去除加工残留物、油污、颗粒物。

- 多次高纯水漂洗。

- 烘干或真空干燥。

- 灭菌:

- 环氧乙烷灭菌: 最常用的方法,利用环氧乙烷气体穿透性强、灭菌效果好的特点,在特定温度、湿度、浓度和时间下进行灭菌,灭菌后需进行解析(通风),彻底去除残留的环氧乙烷。

- 伽马射线辐照灭菌: 利用钴-60或铯-137产生的伽马射线进行灭菌,穿透力强,无残留,但可能对某些聚合物材料有影响。

- 高温高压灭菌: 主要适用于金属部件,但可能影响某些材料性能或尺寸稳定性。

- 等离子体灭菌: 适用于不耐高温高压的材料,但穿透力有限。

- 包装:

- 使用符合ISO 11607标准的医用级透析纸、塑料袋、Tyvek®等材料进行双层或多层密封包装。

- 包装上印有产品信息、灭菌方法、有效期、批号追溯码等。

- 包装需通过灭菌验证(如透过性测试、密封性测试)。

质量检验与控制

- 过程检验: 在制造的关键工序(如CNC加工、表面处理、焊接)进行在线或首件检验。

- 成品检验:

- 尺寸精度: 使用高精度三坐标测量机、光学扫描仪、投影仪等测量关键尺寸(直径、长度、角度、同轴度、垂直度等),确保符合设计公差。

- 表面质量: 目视检查、放大镜检查、表面粗糙度仪检测。

- 连接性能: 测试种植体-基台连接的稳定性、抗旋转性、密封性(防止微渗漏)。

- 力学性能: 拉伸试验、弯曲试验、疲劳试验(模拟咀嚼循环)、扭矩测试等。

- 生物相容性: 依据ISO 10993标准进行细胞毒性、致敏性、遗传毒性、植入试验等(通常在原材料阶段或批次抽检)。

- 灭菌验证: 进行灭菌效果验证(生物指示剂挑战试验)和包装完整性测试。

- 清洁度: 检测残留物(如颗粒物、内毒素、环氧乙烷残留)。

- 可追溯性: 每个产品都有唯一标识(批号、序列号),记录从原材料到成品的全过程数据,实现全程可追溯。

- 质量体系认证: 工厂需通过ISO 13485医疗器械质量管理体系认证,并遵守GMP(良好生产规范)要求。

成品入库与发货

- 合格品入库: 检验合格的产品,在无菌环境下进入成品仓库。

- 不合格品处理: 隔离不合格品,分析原因,采取纠正预防措施。

- 订单处理与发货: 根据订单信息,进行拣选、复核、包装,通过物流系统发货给客户(牙科诊所或实验室)。

- 高度数字化: 从设计到制造全程依赖CAD/CAM/CAE技术。

- 精密制造: 对尺寸精度、表面质量要求极高(微米级)。

- 材料科学驱动: 生物相容性、力学性能、耐腐蚀性是核心。

- 表面工程关键: 种植体表面处理是决定骨结合成功与否的核心技术之一。

- 严格的质量控制: 贯穿整个流程,符合国际医疗器械法规(如ISO, FDA, CE)。

- 无菌保障: 清洗、灭菌、包装环节至关重要,确保产品安全。

- 可追溯性: 全链条追溯是医疗器械的基本要求。

种植牙工厂的制作流程体现了现代制造业在生物医学领域的顶尖水平,是材料、设计、工艺、质控的完美结合,最终目标是提供安全、有效、可靠、个性化的种植修复解决方案。