单支锉作为一种基础的手工修整工具,广泛应用于金属加工、木工制作、模具维修等领域,主要用于对工件进行去毛刺、修整形状、打磨表面等操作,其结构简单,通常由锉身(带有锉纹的工作部分)和锉柄(非工作部分的握持手柄)组成,根据锉纹粗细、形状差异可分为多种类型,正确使用单支锉不仅能提高加工效率,还能延长工具寿命并确保操作安全,以下从准备工作、操作步骤、注意事项及维护保养等方面详细说明单支锉的使用方法。

使用前的准备工作

-

工具与材料准备

(图片来源网络,侵删)

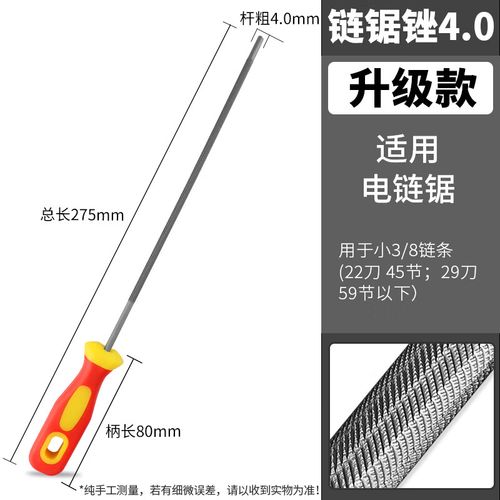

(图片来源网络,侵删)- 单支锉:根据工件材质(如软金属、硬金属、木材等)和加工精度要求选择合适的锉刀类型(如平锉、方锉、圆锉、半圆锉、三角锉等)及锉纹粗细(粗齿、中齿、细齿、油光齿),粗齿锉适用于快速去除大量余量,细齿锉适用于精密修光。

- 工件:确保工件已通过划线、锯割等方式初步成型,并清理表面的油污、氧化皮等杂质,避免影响锉削质量。

- 辅助工具:台钳(用于固定工件,防止加工时移动)、划线盘(用于检测尺寸)、钢丝刷(清理锉屑)、直角尺或卡尺(测量垂直度、平整度)、防护装备(手套、护目镜,防止锉屑飞溅伤人)。

-

工件固定

将工件牢固夹持在台钳上,夹持力度适中,避免过紧导致工件变形或过松使工件松动,对于薄壁或易变形工件,需在台钳钳口处垫铜皮或软木,防止夹伤,工件伸出钳口的高度一般以10-15mm为宜,确保锉削时操作稳定。

单支锉的具体操作步骤

-

选择合适的锉刀

根据工件形状和加工需求选择锉刀类型:- 平锉:用于平面、外圆弧及凸形面修整;

- 方锉:用于方孔、直角槽加工;

- 圆锉:用于圆孔、圆弧面修整;

- 半圆锉:用于内圆弧、曲面过渡;

- 三角锉:用于内角、三角槽修整。

不同锉纹粗细的适用场景如下(可通过表格对比):

锉纹类型 每厘米锉纹数(齿数) 适用场景 加工精度(mm) 粗齿 4-6 快速去毛刺、荒锉 2-0.5 中齿 8-10 半精加工、修整平面 05-0.2 细齿 11-14 精加工、修光表面 01-0.05 油光齿 16-20 最终抛光、获得光滑表面 ≤0.01 -

正确握持锉刀

(图片来源网络,侵删)

(图片来源网络,侵删)- 右手握柄:手掌抵住锉柄末端,拇指压在锉柄上方,其余四指握住锉柄,确保握力稳固但不过紧,避免手腕僵硬。

- 左手扶稳:左手拇指压在锉刀前端侧面,食指伸直托住锉刀下方,其余三指自然弯曲辅助平衡,双手间距以锉刀长度的1/3-1/2为宜,保持锉刀水平。

-

锉削姿势与动作

- 站位:双脚与肩同宽,身体略微前倾,重心落在双脚之间,台钳位于身体正前方,与腰部保持适当距离。

- 推锉动作:将锉刀放在工件表面,向前推动时施加适当压力(压力由双手共同作用,前端略重于后端),使锉齿切入工件材料;回程时轻轻抬起锉刀,避免锉齿磨损(“锉削不回拖”)。

- 速度控制:推锉速度保持在30-40次/分钟(即每分钟往返30-40次),速度过快易导致锉齿过热、工件表面粗糙,速度过慢则效率低下。

- 锉削方向:平面锉削可采用“顺向锉”(沿单一方向锉削,表面纹路整齐)、“交叉锉”(与顺向锉成45°角交叉锉削,易找平平面)或“推锉”(双手横握锉刀,短行程推锉,适用于狭小表面)。

-

力度与均匀性控制

锉削时需保持力度均匀,避免局部压力过大导致工件表面凹陷或锉齿局部磨损,可通过以下方法判断力度是否合适:- 观察锉屑:正常锉屑呈细小卷曲状,若锉屑呈粉末状,说明压力过大;若锉屑过大且不规则,说明压力不足。

- 听声音:正常锉削时有轻微的“沙沙”声,声音尖锐或沉闷均需调整力度。

-

检测与修整

每锉削2-3个行程后,需用直角尺、卡尺或样板检测工件尺寸、垂直度、平面度等,确保加工精度符合要求,若发现局部误差,可通过调整锉削方向(如凸起处多锉、凹陷处少锉)进行修正,避免盲目锉削导致误差扩大。

使用注意事项

-

安全操作规范

(图片来源网络,侵删)

(图片来源网络,侵删)- 禁止戴手套操作锉刀,防止锉纹勾住手套导致手部受伤;

- 锉削时需佩戴护目镜,避免锉屑飞溅入眼;

- 锉刀手柄无锉箍或松动时,需及时更换或修复,防止使用时脱落伤人;

- 不可用锉刀敲击工件,防止锉齿崩裂或手柄损坏。

-

工具与工件匹配

- 锉削软材料(如铝、铜、塑料)时,需选用粗齿锉,并及时清理锉屑(避免锉屑嵌入锉纹);锉削硬材料(如碳钢、铸铁)时,需选用中齿或细齿锉,减少锉齿磨损。

- 不可用锉刀加工淬硬材料(如工具钢、硬质合金),防止锉齿崩刃。

-

避免交叉污染

锉削不同材质时(如金属与木材),需使用专用锉刀,或在使用后彻底清理锉纹(用钢丝刷沿锉纹方向清理),防止锉屑残留影响后续加工质量。

维护与保养

-

使用后清理

每次使用后,用钢丝刷沿锉纹方向清理锉屑,避免锉屑残留导致锉齿堵塞;若加工含油材料(如铝合金),需用煤油或汽油清洗锉刀,并晾干后存放。 -

存放要求

锉刀需存放在干燥、通风的工具箱内,避免与硬物碰撞(如与其他工具混放时需套上锉刀套),防止锉齿损坏或锈蚀,长期不用时,可在锉刀表面涂抹防锈油。 -

定期检查

检查锉齿是否有崩裂、磨损严重等情况,若发现锉齿损坏,应及时更换,继续使用会降低加工质量并存在安全隐患。

相关问答FAQs

问题1:单支锉使用时如何避免锉纹堵塞?

解答:锉纹堵塞主要发生在加工软材料(如铝、铜)时,锉屑易嵌入锉齿间隙,解决方法包括:①选用粗齿锉,减少锉屑嵌入概率;②每锉削5-6个行程后,用钢丝刷沿锉纹方向清理锉屑;③若加工含油材料,可在锉刀表面涂抹粉笔灰(吸附油脂),减少黏附;④严重堵塞时,可用铜丝沿锉纹方向剔出锉屑,避免硬物划伤锉齿。

问题2:锉削过程中工件表面出现划痕是什么原因?如何解决?

解答:划痕主要原因包括:①锉刀本身有损伤(如锉齿崩裂、毛刺);②锉削时力度不均或回程拖带锉刀;③锉纹选择不当(如用粗齿锉加工精密表面),解决方法:①使用前检查锉刀状态,损坏锉刀需及时更换;②回程时轻抬锉刀,避免与工件接触;③根据加工精度选择合适锉纹,精加工时先用中齿锉再用细齿锉,最后用油光锉抛光;④若已有划痕,可用细砂纸沿锉削方向打磨去除。