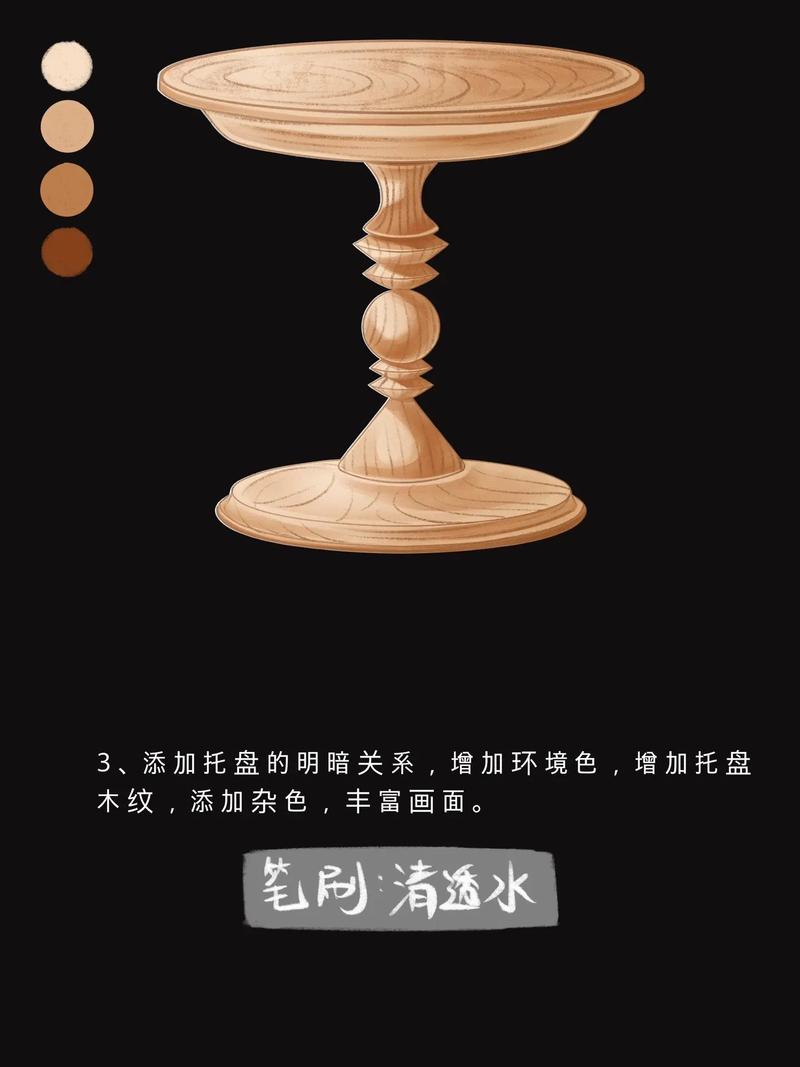

“个别托盘”这个词可能有歧义,通常理解有两种情况:

- 特指单个托盘的定制制作: 指根据特定的、非标准的需求,为某个特定用途或客户单独设计和制造一个托盘。

- 指托盘的个别部件制作: 指制作托盘的某个特定部件(如脚块、面板、围板等),而不是整个托盘。

下面我将分别针对这两种情况详细说明制作方法:

单个托盘的定制制作(最常见理解)

这是指根据客户的具体要求(尺寸、承重、材质、功能等)制作一个或少数几个独特的托盘,制作流程通常包括以下关键步骤:

需求沟通与规格确认

- 明确用途: 托盘用于什么行业(食品、医药、化工、机械、仓储、展示等)?装载什么货物(重量、形状、是否堆叠、是否需要叉车搬运、是否需要防滑、防静电、防水等)?

- 确定尺寸: 长、宽、高(包括脚块高度)需要精确到毫米,考虑货物尺寸、运输工具(集装箱、货车)、堆叠空间等。

- 确定承重要求: 静态承重(货物放在托盘上不移动时的承重)、动态承重(叉车搬运时的承重)、货架承重(放入货架时的承重)。

- 选择材质:

- 木质托盘: 最常见,成本相对较低,需考虑木材种类(松木、杨木等)、是否需要熏蒸/热处理(符合ISPM-15标准出口)、是否需要防霉、防虫处理。

- 塑料托盘: 卫生、耐用、易清洁、免熏蒸,成本较高,需考虑材质(HDPE, PP等)、是否需要防静电、是否可折叠、是否需要特殊结构(如加强筋、网格底)。

- 金属托盘: 承重极大、极其耐用、防火、防腐蚀(不锈钢),成本最高、重量大,需考虑材质(钢、铝)、表面处理(镀锌、喷塑、阳极氧化)。

- 纸质托盘: 轻便、环保、一次性使用,承重低,适用于轻质货物或一次性包装。

- 复合材料托盘: 结合不同材料优点(如木塑复合),性能介于木和塑料之间。

- 确定特殊功能要求: 是否需要围板(箱式托盘)、是否需要叉车入口尺寸特殊要求、是否需要标识区域、是否需要特殊颜色、是否需要防滑条、是否需要可堆叠设计(堆叠方式)、是否需要脚块特殊设计(如可拆卸)等。

- 数量: 明确是制作一个还是少数几个(少量定制)。

- 预算与时间: 了解客户对成本和交付时间的期望。

设计

- 根据规格绘制图纸: 使用CAD软件绘制托盘的三维和二维图纸,精确标注所有尺寸、结构、材料、连接方式等。

- 结构设计:

- 面板设计: 实心板、网格板、川字型、田字型、日字型等结构,考虑承重分布和材料利用率。

- 脚块设计: 数量(通常是4个或9个)、高度、形状(方形、圆形、带滚轮)、是否可拆卸,脚块高度影响叉车叉齿插入深度和堆叠稳定性。

- 连接方式: 木质托盘通常用钉子、螺丝、钢带;塑料托盘整体注塑或焊接;金属托盘焊接或螺栓连接。

- 加强筋: 对于承重要求高或尺寸大的托盘,可能需要设计加强筋(金属或塑料)。

- 验证设计: 进行结构力学分析(FEA模拟),确保设计满足承重要求和堆叠稳定性要求,考虑运输过程中的颠簸和冲击。

材料准备

- 采购符合要求的原材料: 根据设计图纸采购木材、塑料粒子、钢材、铝材、钉子、螺丝、钢带、胶水等。

- 材料预处理:

- 木材: 锯切、刨光、干燥(达到合适含水率)、熏蒸/热处理(如需)、打磨、防霉防虫处理。

- 塑料: 粒子干燥(如需)。

- 金属: 切割、折弯、除锈、表面处理(镀锌、喷塑等)。

制作加工

- 木质托盘:

- 切割面板和脚块到精确尺寸。

- 钻孔(用于钉钉或螺丝)。

- 组装:将面板和脚块用钉子、螺丝或钢带牢固连接,注意钉钉角度和深度,确保结构稳固。

- 打磨毛刺,倒角处理。

- 塑料托盘:

- 注塑成型: 适用于整体式托盘,将塑料粒子加热熔融后注入模具,冷却定型后脱模,这是最常见的方式。

- 吹塑成型: 适用于中空结构的托盘(如部分围板托盘)。

- 焊接/组装: 对于模块化或大型托盘,可能需要将注塑成型的部件(面板、脚块、围板)通过焊接(热板焊、超声波焊)或机械连接(螺栓、卡扣)组装起来。

- 金属托盘:

- 切割钢板/铝板。

- 折弯成型面板和脚块。

- 焊接:将各部件牢固焊接在一起,焊缝质量至关重要。

- 机械加工:钻孔、攻丝等。

- 纸质托盘:

模压成型:将纸浆或纸板模压成型,干燥后处理。

表面处理与标识

- 处理:

- 木材: 砂光、清洁、涂刷底漆、面漆(颜色、防水、防霉)、贴防滑条。

- 塑料: 通常不需要额外处理,可能需要印刷或贴标签。

- 金属: 完成表面处理(镀锌、喷塑、阳极氧化),涂防锈漆。

- 标识: 按要求印刷或粘贴托盘标识,包括:公司Logo、托盘编号、尺寸、承重信息、材质、标准号(如ISO 6780)、特殊符号(如堆叠方向、向上箭头)等。

质量检验

- 尺寸检验: 使用卡尺、卷尺等测量关键尺寸是否符合图纸要求。

- 外观检验: 检查表面是否平整光滑、无裂纹、无毛刺、无变形、无损伤、涂层均匀、标识清晰。

- 结构检验: 检查连接是否牢固(摇晃测试),焊缝/胶接质量。

- 承重测试: 这是关键! 使用压力测试机模拟静态和动态承重,测试托盘是否在规定载荷下变形、断裂或失效,可能还需进行堆叠测试(模拟多层堆叠)和跌落测试(模拟搬运中的意外跌落)。

- 特殊功能测试: 如防滑测试、叉车插入性测试、静电测试等(如需)。

清洁与包装

- 清洁: 清除制作过程中产生的灰尘、油污等。

- 防护包装: 对于易损或高精度要求的托盘,可能需要用气泡膜、珍珠棉等包裹保护,对于出口木质托盘,需确保已完成ISPM-15熏蒸/热处理并加施标识。

交付

- 将检验合格的定制托盘交付给客户,并提供相关检验报告(如承重测试报告)。

托盘个别部件的制作

这种情况通常发生在托盘维修、替换损坏部件或制作特殊模块时,制作方法与整个托盘的制作类似,但聚焦于单个部件:

明确部件规格

- 识别部件类型: 是面板、脚块、围板、连接件、标识牌?

- 精确测量: 使用卡尺、卷尺、角度尺等精确测量损坏部件或目标部件的所有尺寸(长、宽、高、厚度、孔位、角度等),最好保留旧样品作为参考。

- 确认材质: 必须与原托盘材质一致(同种木材、同种塑料、同种金属),否则可能导致性能不匹配(如强度、耐腐蚀性、热膨胀系数不同)。

- 确认连接方式: 部件是如何固定在托盘上的?是钉钉、螺丝、焊接、卡扣还是胶粘?制作新部件时需预留相应的孔位、凸台或胶接面。

设计(如需要)

- 如果是制作全新的特殊部件(如加厚脚块、特殊围板),则需要设计图纸。

- 如果是替换标准部件,直接按测量尺寸制作即可。

材料准备

- 采购与原托盘完全相同的材料(木材种类、塑料牌号、金属牌号及厚度),避免混用。

制作加工

- 根据图纸或测量尺寸,使用相应的工具和设备进行切割、成型、钻孔、折弯、焊接等加工。

- 关键点: 精度!尺寸必须与原部件或测量数据高度一致,否则无法安装或影响托盘整体性能(如承重、堆叠稳定性)。

表面处理(如需要)

- 与原托盘表面处理一致(如涂漆、镀锌、喷塑)。

安装与检验

- 将制作好的部件牢固安装到托盘上,确保连接可靠。

- 检查安装后的托盘整体结构是否稳固,尺寸是否正确,功能是否正常(如叉车插入性)。

- 对修复或改装后的托盘进行必要的承重测试(尤其是关键受力点)。

重要注意事项

- 明确需求是前提: 无论是整个定制托盘还是单个部件,清晰、准确、完整的需求沟通是成功的关键,反复确认细节。

- 选择合适的供应商/工厂: 对于定制托盘,选择有经验、有资质、设备齐全、质量控制严格的供应商,对于部件制作,确保其有加工特定材料的能力。

- 遵守标准: 如果托盘用于出口或特定行业(如食品、医药),必须遵守相关国际或国家标准(如ISO 6780, ISPM-15, GMP等)。

- 安全第一: 制作和测试过程中注意安全操作,特别是使用机械设备和进行承重测试时。

- 环保要求: 考虑材料是否可回收,生产过程是否环保,废弃托盘的处理方式。

- 成本效益: 在满足所有要求的前提下,平衡成本和性能,少量定制成本通常远高于标准托盘。

“个别托盘”的制作核心在于“定制化”,无论是整个托盘还是单个部件,都需要从明确需求开始,经过设计、选材、精密加工、严格检验等环节,最终满足用户特定的、非标准的使用要求。 建议在项目启动前与有经验的供应商进行深入沟通,确保所有细节都得到充分理解和确认。