🧰 一、 准备工作

-

检查原模:

- 确保原模表面干净、干燥、无灰尘、无油污、无脱落的碎屑。

- 仔细检查原模是否有损坏、裂纹、气泡孔、瑕疵,如果有,需要先用合适的材料(如AB胶、腻子、硅胶)进行修复,确保新模具复制的是完美的表面。

- 确保原模结构稳定,能承受后续操作的压力。

-

准备工具和材料:

(图片来源网络,侵删)

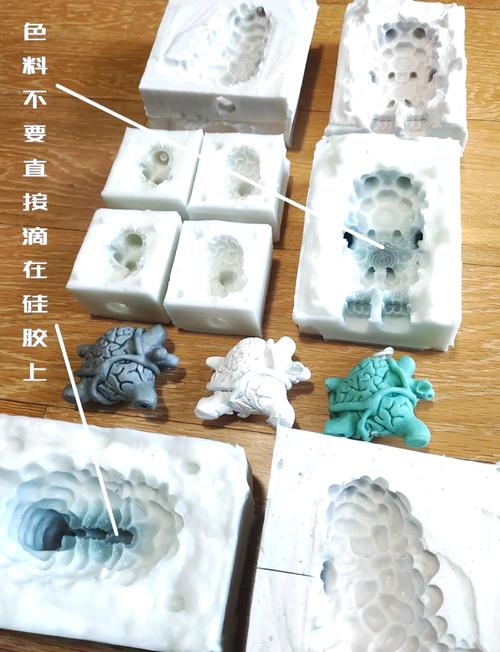

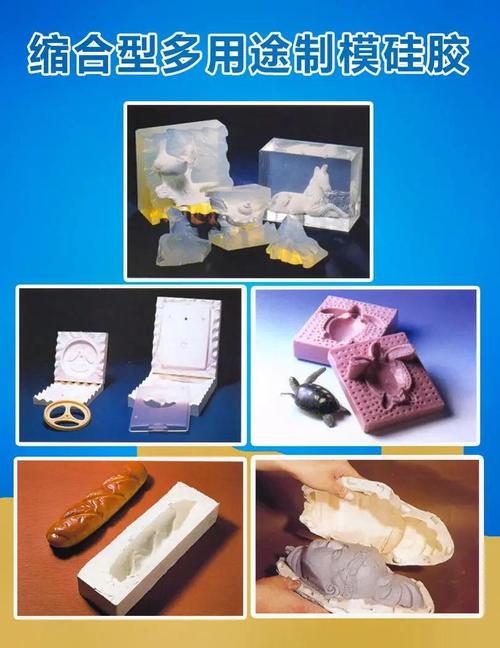

(图片来源网络,侵删)- 硅胶: 选择适合你复制对象的硅胶类型(如加成型、缩合型),确保其硬度(邵氏硬度)符合你的需求(通常复制模具选择中等硬度,如20A-30A,以保证柔韧性和细节复制)。

- 固化剂: 与所选硅胶配套的固化剂(加成型用铂金催化剂,缩合型用锡膏)。

- 脱模剂: 非常关键! 用于在原模表面涂抹,防止新硅胶与原模粘连,便于脱模,常用:

- 专用硅胶脱模剂: 效果最好,最安全。

- 凡士林/硅油: 便宜易得,但效果可能不如专用脱模剂,且可能影响硅胶表面性能(如粘接性、流动性)。务必少量、均匀涂抹,避免积液。

- 洗洁精水(极稀): 仅适用于某些特定情况,效果不稳定,不推荐用于精细复制。

- 容器: 搅拌硅胶用的干净塑料杯或桶。

- 搅拌工具: 玻璃棒、竹签或电动搅拌器(推荐,更均匀高效)。

- 电子秤: 必须精确! 用于准确称量硅胶和固化剂。

- 真空脱泡机: 强烈推荐! 用于去除搅拌过程中混入的气泡,极大提高模具质量,如果没有,需采用其他排气方法(见下文)。

- 支撑框/模框: 如果原模较大或形状复杂,需要制作一个围框,限制硅胶流动方向,控制模具厚度,并方便操作。

- 胶带/夹子: 固定支撑框。

- 手套、口罩: 保护操作者(硅胶和固化剂可能刺激皮肤和呼吸道)。

- 工作台: 水平、稳固、易于清洁。

🛠 二、 操作步骤

-

清洁原模: 用酒精或专用清洁剂彻底清洁原模表面,确保无任何污渍。完全干燥。

-

涂抹脱模剂:

- 选择合适的脱模剂(首选专用硅胶脱模剂)。

- 用棉布、毛刷或喷枪(少量雾化),薄而均匀地涂抹一层在原模表面。

- 特别注意凹陷、花纹、细节处要涂抹到位,避免遗漏。

- 涂抹后,静置几分钟让脱模剂成膜(如果产品说明要求)。

- 检查是否有积液或未覆盖处,及时处理,积液会导致模具局部缺陷。

-

制作支撑框(如需要):

- 根据原模大小和形状,用亚克力板、木板或胶带制作一个围框,围在原模周围。

- 确保框内空间足够容纳所需硅胶厚度(通常至少3-5mm,复杂或大件需更厚)。

- 用胶带或夹子将支撑框固定在原模上,密封好接缝处,防止硅胶泄漏,框顶应高于原模最高点。

-

计算并称量硅胶:

(图片来源网络,侵删)

(图片来源网络,侵删)- 根据支撑框内的体积和所需模具厚度,估算所需硅胶总量。

- 精确称量硅胶主剂(需要100g硅胶)。

- 根据硅胶说明书,精确计算固化剂添加比例(加成型硅胶通常按100:1或100:2的比例,缩合型按100:1.5等)。比例错误是导致不固化或性能下降的最常见原因!

- 精确称量固化剂(100g硅胶配1g固化剂)。

-

混合硅胶:

- 将称量好的硅胶主剂倒入干净的容器中。

- 将称量好的固化剂倒入硅胶中。

- 开始搅拌:

- 手动搅拌: 用玻璃棒或竹签,朝一个方向缓慢、彻底地搅拌,确保容器底部、侧壁和中心都混合到,搅拌时间通常需要3-5分钟或更长,直到颜色完全均匀。务必刮擦容器壁和底部。

- 电动搅拌: 使用低速搅拌器,同样确保充分混合,注意避免产生过多气泡。

- 关键: 搅拌必须绝对均匀,否则会导致固化不完全、局部发粘或强度不均。

-

真空脱泡(强烈推荐):

- 将混合好的硅胶容器放入真空脱泡机中。

- 抽真空: 启动真空泵,观察硅胶,硅胶会膨胀、冒泡,这是正常现象,气泡在真空下会逸出。

- 维持真空: 保持真空状态,直到硅胶不再冒泡,表面恢复平整光滑,通常需要几分钟到十几分钟(取决于硅胶量和真空度)。

- 解除真空: 缓慢解除真空,避免硅胶飞溅。

- 效果: 此步骤能彻底去除搅拌过程中混入的气泡,确保模具内部无气孔,复制细节清晰,使用寿命长。

-

浇注硅胶:

- 将脱泡后的硅胶缓慢、平稳地倒入支撑框内,倒在原模的一侧或一角。

- 让硅胶依靠流动性自然覆盖原模表面,避免直接冲击原模或从高处倾倒,以防气泡卷入或破坏脱模剂层。

- 如果硅胶流动性好,会自行流满整个模腔,如果遇到复杂形状或死角,可以用竹签或小刷子轻轻引导。

-

二次排气(如未使用真空机):

(图片来源网络,侵删)

(图片来源网络,侵删)- 如果没有真空脱泡机,浇注后必须进行排气操作:

- 轻轻震动: 用手或工具轻柔、持续地敲击支撑框四周和底部,帮助气泡上升排出。

- 倾斜晃动: 小心、缓慢地倾斜整个模具(支撑框+原模+硅胶),让气泡移动到高处排出。

- 用细针/牙签挑破: 对于表面明显的大气泡,可用细针或牙签小心刺破,并轻轻按压排出气体。

- 反复操作,直到感觉没有气泡或气泡明显减少。效果远不如真空脱泡彻底。

- 如果没有真空脱泡机,浇注后必须进行排气操作:

-

固化:

- 将浇注好的模具水平放置在稳固的工作台上,避免震动。

- 根据硅胶说明书,在推荐的环境温度(通常20-25°C)下进行固化。

- 耐心等待! 缩合型硅胶通常需要几小时到十几小时初步固化(可脱模),但完全达到最佳性能需要24小时甚至更久,加成型硅胶通常固化较快(几小时到十几小时完全固化)。

- 避免移动或触碰未完全固化的模具。

-

脱模:

- 确保硅胶已完全固化(用手指轻压表面,感觉硬实不粘手)。

- 小心拆除支撑框和胶带。

- 开始脱模:

- 从模具边缘或易于分离的部位,小心地将硅胶模具与原模分离。

- 动作要慢、要轻柔! 避免用力拉扯或撕扯,防止新模具撕裂,特别是薄壁或复杂结构处。

- 可以借助小工具(如薄塑料片、竹签)从边缘轻轻撬起,但切勿划伤原模或新模具。

- 完全脱模后,检查新模具表面是否清晰复制了原模的所有细节,是否有气泡、缺陷或撕裂。

⚠ 三、 重要注意事项与技巧

- 比例是生命线: 硅胶与固化剂的比例必须严格按照产品说明书执行,使用精确的电子秤,比例错误会导致不固化、发粘、强度低、收缩率异常等问题。

- 混合要彻底: 搅拌不均是导致固化不完全和性能不均的主要原因,务必搅拌到颜色完全一致,并刮擦容器壁和底部。

- 脱模剂是关键: 选择合适的脱模剂并正确、均匀地涂抹是成功脱模的前提,专用脱模剂效果最佳,凡士林/硅油要薄涂,避免积液。

- 气泡是敌人: 气泡会严重影响模具的细节复制能力、强度和寿命。真空脱泡是解决气泡问题的最佳方法,强烈推荐,如果不用真空机,务必进行充分的二次排气。

- 固化要充分: 不要急于脱模,确保硅胶达到说明书要求的完全固化时间,否则模具性能(强度、弹性、耐久性)会大打折扣,脱模后也应放置一段时间再使用。

- 操作环境: 保持操作环境清洁、干燥、通风良好,温度和湿度会影响固化速度和效果,避免灰尘落入硅胶中。

- 安全防护: 硅胶和固化剂(尤其是缩合型的锡膏)可能对皮肤和呼吸道有刺激,操作时务必佩戴手套和口罩,避免直接接触,如有接触,立即用清水和肥皂清洗。

- 模具厚度: 硅胶模具需要一定的厚度(通常3-5mm以上)来保证强度和耐用性,太薄的模具容易撕裂。

- 原模状态: 原模的完美复制是基础,原模的任何瑕疵都会被新模具复制出来,修复原模瑕疵很重要。

- 加成型 vs 缩合型:

- 加成型硅胶: 精度高、收缩率极低、强度高、耐高温(部分型号)、无味、环保,但价格较高,对操作环境(含硫物质)敏感,固化剂(铂金)较贵。适合精密复制、长期使用、高温注塑/树脂。

- 缩合型硅胶: 价格相对便宜、操作宽容度较高(对环境不敏感)、固化剂(锡膏)便宜,但精度和收缩率稍差、强度和耐高温性较低、可能有小分子副产物(气味)。适合一般复制、要求不高的场合、低成本批量。

硅胶二次取模是一个需要耐心、细致和严格遵守操作规程的过程,核心在于:清洁原模、正确涂脱模剂、精确比例、彻底混合、有效除泡(真空最佳)、充分固化、轻柔脱模,掌握了这些要点,你就能成功复制出高质量的硅胶模具,根据你的具体需求(精度、成本、用途)选择合适的硅胶类型,并投入必要的工具(尤其是真空机),将大大提高成功率,祝你操作顺利!🎉