“关闭曲”在管道或金属管材弯制领域通常指的是U型弯管(也称为“回头弯”或“闭合弯”),即管材弯曲成一个闭合的、接近半圆或指定角度的形状,弯制U型弯管需要特别注意控制弯曲半径、防止管材变形(起皱、椭圆度超标)和确保两端平行度。

以下是弯制U型弯管的主要方法和步骤,涵盖冷弯和热弯两种工艺:

(图片来源网络,侵删)

🛠 一、 主要弯制方法

🧊 1. 冷弯法

- 原理: 在常温下利用外力使管材弯曲变形,适用于管径相对较小、壁厚较厚、弯曲半径较大或材料塑性较好的管材(如低碳钢管、不锈钢管、铜管、铝管等)。

- 常用设备:

- 手动弯管器: 结构简单,操作费力,适用于小管径(lt;DN50)、小批量或现场作业,精度较低,劳动强度大。

- 机械弯管机:

- 液压弯管机: 利用液压油缸提供强大推力,是最常用的工业弯管设备,可弯制较大管径(可达DN300甚至更大),精度较高,效率高。

- 电动弯管机: 利用电机驱动,结构相对紧凑,适用于中小管径。

- 数控弯管机: 由计算机精确控制弯曲角度、半径、速度等参数,精度极高,适用于复杂形状和批量生产,效率最高。

- 冷弯特点:

- 优点:管材表面质量好,无氧化皮,精度相对容易控制(尤其数控),操作相对安全。

- 缺点:需要较大的弯曲力,对设备要求高;弯曲半径受限制(通常需≥1.5倍管径);薄壁管或小弯曲半径时易起皱、椭圆度大。

🔥 2. 热弯法

- 原理: 对管材弯曲区域进行局部加热(至塑性状态或再结晶温度),再施加外力使其弯曲变形,适用于管径大、壁厚厚、弯曲半径小、材料塑性差(如合金钢、铸铁管)或冷弯易产生严重变形的管材。

- 常用加热方式:

- 火焰加热: 使用氧乙炔焰、丙烷焰等直接加热弯曲区域,设备简单,成本低,但加热温度不易精确控制,易产生局部过热或氧化严重。

- 中频/高频感应加热: 利用电磁感应原理在管材内部产生涡流加热,加热速度快、温度均匀、可控性好、氧化少,是工业热弯的主流方式,效率高。

- 炉内加热: 将整根管材或特定部分放入炉中整体加热,适用于大型构件或需要均匀加热的情况,但能耗高,效率低。

- 热弯特点:

- 优点:所需弯曲力较小;可弯制更小的弯曲半径(甚至接近管径);能有效防止冷弯时的起皱和过度椭圆化;可弯制塑性较差的材料。

- 缺点:管材表面易产生氧化皮,需要后续处理(如打磨、喷砂);温度控制不当易导致材料性能下降(如晶粒长大、脆化);操作环境温度高,安全风险较大;需要冷却和可能的后续热处理(如退火)。

📐 二、 弯制U型弯管的关键步骤(以冷弯为例,热弯需增加加热和冷却步骤)

-

准备与测量:

- 选择设备与模具: 根据管材材质、外径、壁厚、所需弯曲半径(R)选择合适的弯管机和弯曲模具(弯管模、夹块、防皱模/芯棒)。弯曲半径R是关键参数,通常要求R ≥ (1.5 - 3) × DN (管径),具体取决于管材和工艺要求。

- 计算与划线: 精确计算U型弯管的总长度(L)和弯曲起点位置,公式:

L = 2 × (R + 管材外径/2) × sin(θ/2) + 直线段长度(θ为弯曲角度,U型通常为180°),在管材上清晰标记弯曲起点、终点和中心线。 - 管材检查: 检查管材表面质量、椭圆度、直线度,确保管内清洁无杂物(尤其薄壁管)。

- 润滑(可选): 对于冷弯,可在弯曲区域涂抹少量润滑剂(如石墨粉、专用润滑脂)减少摩擦,延长模具寿命。

-

装夹与定位:

- 将管材正确放入弯管机,用夹块牢固夹紧管材端部或靠近弯曲点的直线段。

- 精确调整弯管模位置,确保管材中心线对准模具中心线,弯曲起点标记对准模具起始位置。防皱模(或芯棒)的位置至关重要,应插入管材内部并靠近弯曲变形区前端,以有效抵抗弯曲时管壁内侧的压缩应力,防止起皱,芯棒与管内壁的间隙需严格控制(通常0.5-2mm,视管径壁厚而定)。

-

弯曲操作:

- 启动设备,缓慢、平稳地施加弯曲力。速度控制很重要,过快易导致失稳起皱或椭圆度过大;过慢易造成材料硬化。

- 密切观察弯曲过程,注意管材变形情况,对于薄壁管或小半径弯曲,可能需要调整防皱模压力或使用多级芯棒。

- 达到预定弯曲角度(通常180°)后停止。

-

卸料与检查:

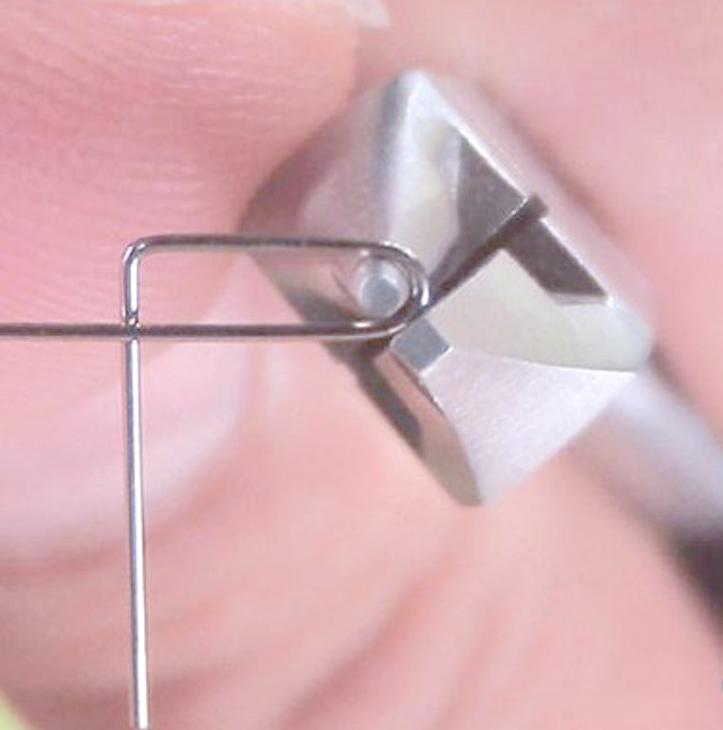

(图片来源网络,侵删)

(图片来源网络,侵删)- 松开夹块,小心取出弯好的U型管。

- 关键检查项:

- 弯曲半径: 用样板或测量工具检查是否符合设计要求。

- 椭圆度: 在弯曲处相互垂直的两个方向测量管径,计算椭圆度(

(Dmax - Dmin) / D平均 × 100%),通常要求椭圆度≤8%-12%(具体视标准或要求而定)。 - 起皱: 检查弯曲内侧有无明显的褶皱或凹陷。

- 表面质量: 检查有无划伤、裂纹、严重氧化(热弯)。

- 平行度: 对于U型弯管,检查两端是否平行(尤其两端需要连接时)。

- 角度: 确认弯曲角度是否准确(180°)。

-

整形与后处理(如需要):

- 若椭圆度轻微超标,可用专用整形模具或压力机进行校圆。

- 热弯后通常需要进行冷却(空冷或水冷,视材料而定)和消除应力退火处理。

- 去除氧化皮(热弯后)。

- 进行必要的无损检测(如X光、超声波),尤其对于重要场合或高压管道。

⚠ 三、 重要注意事项

- 材料特性: 不同材料(碳钢、不锈钢、铜、铝、合金钢等)的塑性、热处理要求、加热温度范围都不同,弯制工艺需相应调整,务必查阅材料规范和弯制工艺卡。

- 弯曲半径: 这是U型弯管质量控制的核心! 过小的弯曲半径是导致起皱、椭圆度超标的直接原因,必须确保R ≥ 最小允许值。

- 防皱措施: 对于薄壁管(D/t > 20)或小半径弯曲,使用防皱模(芯棒)是必不可少的,芯棒的类型(固定、轴向跟踪、万向)、位置和压力需要精确设定。

- 填充物(冷弯): 对于极薄壁管或小半径冷弯,有时需要在管内填充细沙、低熔点合金(如铅)或弹性填料(如聚氨酯),以增加管子刚性,防止失稳变形,弯后需取出。

- 工艺文件: 对于重要弯管,应编制详细的弯制工艺规程(WPS),明确设备、模具、参数、步骤、检验标准等。

- 安全防护: 操作弯管机(尤其是液压、数控)和热弯设备时,必须严格遵守安全规程,佩戴防护眼镜、手套、隔热服等,防止机械伤害、高温烫伤和飞溅物伤害,确保设备接地良好,液压系统无泄漏。

- 环境: 热弯场所需有良好通风,排出烟尘和有害气体。

📌 总结建议

- 小管径、大半径、高精度、批量生产: 优先选择数控弯管机冷弯。

- 中等管径、中等半径、中等批量: 液压弯管机冷弯是常用且经济的选择。

- 大管径、厚壁管、小半径、塑性差材料: 必须采用热弯法(推荐中频感应加热)。

- 现场小批量、小管径: 可考虑手动弯管器冷弯(精度较低)。

- 薄壁管: 无论冷热弯,都必须使用防皱模(芯棒),并严格控制工艺参数。

在弯制U型弯管前,务必明确设计要求(半径、角度、椭圆度标准、材料),并选择最合适的弯制方法和设备,对于关键或复杂的弯管任务,建议咨询专业的弯管服务供应商或设备制造商。💪🏻

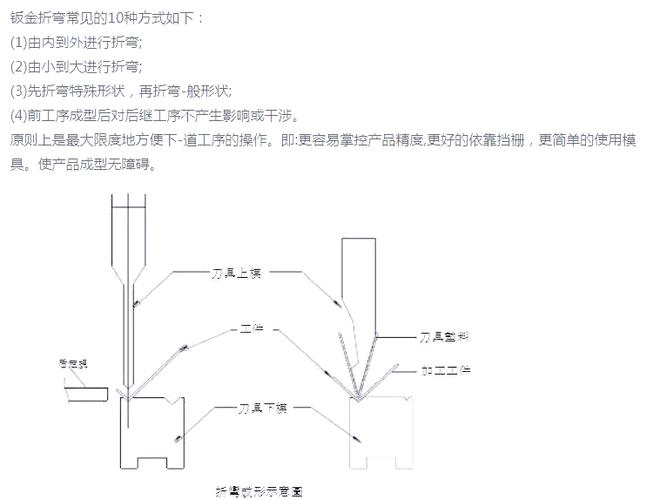

(图片来源网络,侵删)