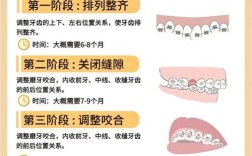

🛠 一、 准备工作

-

安全第一:

- 穿戴防护装备: 操作时务必佩戴耐化学腐蚀手套(如丁腈手套)、护目镜或面罩、防护服或围裙,固化剂(如过氧化物)具有强氧化性、腐蚀性和易燃性,促进剂(如钴盐)可能刺激皮肤和呼吸道。

- 确保通风: 在通风良好的环境下操作,最好有排风设备,避免吸入树脂蒸气和固化剂/促进剂的烟雾。

- 远离火源和热源: 树脂和固化剂(尤其是有机过氧化物)易燃,操作和储存区域严禁明火、高温和静电。

- 应急准备: 准备好洗眼器、安全淋浴装置和灭火器(适用于化学品火灾)。

-

工具准备:

(图片来源网络,侵删)

(图片来源网络,侵删)- 干净、干燥、无油污的容器(塑料桶、不锈钢桶等)用于混合树脂。

- 干净、干燥的搅拌棒(木棒、塑料棒、不锈钢棒)。

- 精确的量具(电子秤、量杯)用于称量/量取树脂、固化剂、促进剂。

- 如果需要添加填料(如滑石粉、氢氧化铝)或色浆,也需准备相应的工具。

- 玻璃钢工具(刷子、滚筒、刮刀、喷枪等)用于涂覆或浸渍。

-

材料准备:

- SDR树脂: 确保在有效期内,储存于阴凉、干燥处(避免低温导致结晶,避免高温加速反应),使用前充分搅拌(可能分层),确保各组分均匀。

- 固化剂: 最常用的是过氧化甲乙酮溶液,通常以活性氧含量(如9%)或特定浓度出售。注意: 不同品牌、不同活性氧含量的固化剂用量差异很大!务必参照该树脂品牌和型号推荐的具体用量。

- 促进剂: 最常用的是钴盐溶液(如环烷酸钴、辛酸钴),作用是加速固化剂分解,缩短凝胶时间,用量同样需参照树脂推荐值,且固化剂和促进剂的比例至关重要。

- 填料(可选): 如需调整粘度、降低成本或增加性能,可添加适量填料,添加前需确保填料干燥、无油污。

- 色浆(可选): 用于着色,确保与树脂相容。

-

环境控制:

- 温度: 树脂、固化剂、促进剂、环境温度对固化速度影响极大,通常建议在15-25°C下操作,温度过低,固化缓慢甚至不固化;温度过高,凝胶时间急剧缩短,操作时间短,易爆聚(放热失控)。

- 湿度: 避免在高湿度环境下操作,水分会影响固化效果和最终性能(尤其对玻璃钢层间结合强度)。

🧪 二、 混合与操作步骤

-

计算用量:

- 根据你的制作需求(如制作一个多大的制品),估算所需树脂总量。

- 根据树脂供应商提供的技术数据表,确定固化剂和促进剂的推荐添加比例(通常是树脂重量的百分比,如固化剂1-3%,促进剂0.1-0.5%)。务必使用精确的秤或量具!

-

混合树脂(可选填料/色浆):

(图片来源网络,侵删)

(图片来源网络,侵删)- 将所需量的SDR树脂倒入干净的混合容器中。

- 如果需要添加填料或色浆,先将它们与树脂充分搅拌均匀,确保无颗粒、无色块,注意:添加填料会显著增加粘度。

-

添加促进剂:

- 用量具量取计算好的促进剂用量。

- 缓慢、均匀地将促进剂倒入混合好的树脂中(或树脂+填料/色浆混合物中)。

- 充分搅拌至少2-3分钟,确保促进剂在树脂中完全分散均匀,注意:搅拌时避免产生过多气泡。

-

添加固化剂:

- 最后一步! 用量具量取计算好的固化剂用量。

- 缓慢、均匀地将固化剂倒入混合好的树脂+促进剂混合物中。

- 立即、快速、但轻柔地搅拌1-2分钟,确保固化剂完全分散均匀。注意:

- 搅拌要轻柔,避免卷入过多空气产生气泡。

- 搅拌时间不宜过长,以免过早反应升温。

- 一旦加入固化剂并搅拌均匀,混合树脂就开始进入凝胶阶段(放热反应)。

-

操作时间(适用期/凝胶时间):

- 从加入固化剂并搅拌均匀开始,到树脂开始变热、变粘稠、失去流动性(凝胶点)的时间,称为适用期或凝胶时间。

- 这个时间受树脂类型、温度、固化剂/促进剂用量、环境温度等因素影响很大,供应商通常会提供在特定条件下的参考凝胶时间(如25°C下加2%固化剂+0.3%促进剂,凝胶时间约20-30分钟)。

- 务必在适用期内完成所有操作! 包括:

- 涂覆到模具或基材上。

- 浸渍玻璃纤维布/毡。

- 与增强材料(如玻纤)复合。

- 修整、压实、排除气泡。

- 操作中如果感觉树脂明显升温、变粘,应加快操作速度或停止使用。

-

成型与固化:

(图片来源网络,侵删)

(图片来源网络,侵删)- 涂覆/浸渍: 使用刷子、滚筒、刮刀或喷枪,将混合好的树脂均匀涂覆到模具表面或浸渍到玻璃纤维增强材料上,确保树脂完全浸润纤维,无干斑。

- 复合: 将浸渍好树脂的玻纤布/毡铺放到模具中或与基材复合,用刮刀或滚轮反复碾压、刮平,彻底排除气泡,这是保证制品强度和外观的关键步骤。

- 固化:

- 在适宜的温度下(通常15-25°C),树脂会逐渐放热并固化。

- 初始阶段(凝胶阶段):树脂失去流动性,变硬但仍有粘性,温度开始上升(放热峰)。

- 固化阶段:树脂继续反应,硬度增加,温度可能达到峰值后下降。

- 后固化阶段(可选但推荐):为了达到最佳性能(尤其是机械强度和耐热性),可在室温固化后(通常24小时后),将制品在较高温度(如60-80°C)下进行后固化处理数小时,具体温度和时间需参考树脂说明。

-

脱模与后处理:

- 待制品完全固化(通常指达到足够硬度,可用指甲划痕测试或巴氏硬度计测量),且冷却至室温后,小心地从模具中取出。

- 根据需要进行修边、打磨、钻孔等机械加工。

- 如果表面需要,可进行涂装等后处理。

⚠ 三、 关键注意事项

- 比例是核心: 固化剂和促进剂的添加比例必须严格按照树脂供应商的技术数据执行! 错误的比例会导致:

- 固化剂不足:长期不固化、发粘、强度差。

- 固化剂过量:反应过快、爆聚(剧烈放热、开裂、冒烟)、收缩率大、脆性增加。

- 促进剂不足:固化缓慢。

- 促进剂过量:凝胶时间过短,操作困难,易爆聚。

- 温度控制: 温度是影响固化速度的最重要因素,操作前了解环境温度,必要时进行升温或降温,避免在极端温度下操作。

- 充分搅拌: 每次添加促进剂和固化剂后,都必须充分、均匀地搅拌,确保各组分完全混合,局部浓度过高会导致固化不均或爆聚。

- 排除气泡: 在涂覆、浸渍和复合过程中,务必彻底排除气泡,气泡是制品强度下降和外观缺陷的主要来源,可采用刮压、滚压、抽真空等方法。

- 避免污染: 确保所有接触树脂的容器、工具、模具干净、干燥、无油污、无水分,油污和水分会严重影响固化。

- 安全操作: 再次强调,固化剂和促进剂是危险化学品,务必遵守安全操作规程,做好个人防护,保持通风,远离火源。

- 阅读说明书: 不同品牌、不同型号的SDR树脂,其固化体系、推荐用量、操作要求可能存在差异,务必仔细阅读并遵循你所使用的特定树脂供应商提供的技术数据表和安全数据表!

- 储存:

- 树脂:密封储存于阴凉(5-30°C)、干燥处,避免阳光直射,低温可能导致结晶,使用前需加热并搅拌溶解。

- 固化剂(有机过氧化物):必须储存在阴凉(<25°C)、干燥、通风的专用危险品柜中,远离热源、火源、还原剂(如胺类、金属粉末)和促进剂,部分类型需冷藏。

- 促进剂(钴盐):密封储存于阴凉、干燥处,避免光照和高温。

📌 总结关键步骤

- 安全防护 (手套、护目镜、通风)

- 计算用量 (树脂、固化剂、促进剂 - 按说明书!)

- 混合树脂 (搅拌均匀)

- 加促进剂 (搅拌均匀)

- 加固化剂 (最后一步!快速轻柔搅拌均匀)

- 操作 (在适用期内完成涂覆/浸渍/复合,排除气泡)

- 固化 (室温固化 + 可选后固化)

- 脱模后处理

遵循以上步骤和注意事项,就能安全有效地使用SDR树脂制作出性能良好的玻璃钢或复合材料制品。精确的比例、充分的混合、良好的环境控制和严格的安全操作是成功的关键!🛡️✅